1. Pochopenie úlohy vertikálneho obrábacieho centra (VMC) v modernej výrobe

Tónónónónónónónónen Vertikálne obrábanie centra (VMC) je kľúčová technológia v modernej výrobe, ktorá je navrhnutá na optimalizáciu presnosti, všestrannosti a účinnosti operácií obrábania. Revolúciu v tom, ako odvetvia vyrábajú diely s vysokou presnosťou a zložitými geometriami. VMC sú neoddeliteľnou súčasťou mnohých odvetví vrátane automobilového priemyslu, letectva, zdravotníckych pomôcok a elektroniky. Pochopenie úlohy VMC v modernej výrobe zahŕňa uznanie ich schopností, výhod a dôvodu, prečo sa stali nevyhnutnými na uspokojenie rastúceho dopytu po kvalitných výrobkoch a rýchlejších výrobných cykloch.

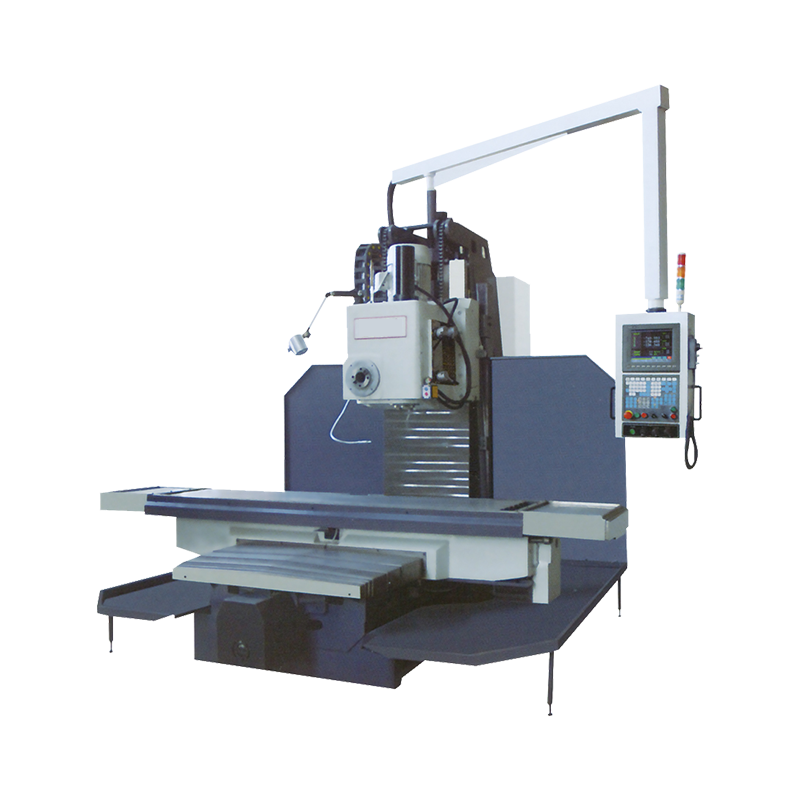

Úvod do vertikálneho obrábania centier (VMC)

Vertikálne obrábkové centrá sú pokročilé stroje CNC (počítačové číselné ovládanie) používané na obrábanie častí vo viacerých osách. VMC je vybavený vertikálnou orientáciou vretena, kde sa rezací nástroj pohybuje pozdĺž osi z (hore a dole), čo umožňuje vynikajúcu presnosť a ľahkú manipuláciu. Primárna výhoda VMC spočíva v jeho schopnosti vykonávať viacero operácií na jednej časti bez toho, aby sa vyžadovala, aby bola prepustená alebo manuálne upravená. VMC môžu vykonávať rôzne úlohy, ako je vŕtanie, mletie, poklepanie a nuda, všetko v rámci jedného automatizovaného procesu. Dizajn vertikálneho vretena umožňuje ľahko prístup k obrobku, vďaka čomu je obzvlášť užitočný na obrábanie väčších alebo zložitejších častí, ktoré si vyžadujú vysokú presnosť. VMC sú známe svojimi vysokorýchlostnými schopnosťami rezania, čo prispieva k rýchlejšej miere výroby v porovnaní s tradičnými procesmi obrábania.

História a vývoj VMC

Vývoj vertikálneho obrábacieho centra (VMC) sa dá vysledovať až do začiatku 60. rokov, keď CNC technológia začala revolúciou v revolúcii v výrobných procesoch. Včasné VMC boli jednoduché v dizajne a funkčnosti, primárne obmedzené na základné vŕtanie a mletie. V priebehu desaťročí pokroky v hardvéri aj softvéri transformovali VMC na základný stroj stroja, ktorý je schopný zvládnuť komplexné viaczájske obrábanie. Integrácia automatických meničov nástrojov (ATCSiež), viacerých konfigurácií a počítačových riadiacich systémov výrazne rozšírila schopnosti stroja. Tento vývoj umožnil výrobcom zvýšiť rýchlosť výroby, zlepšiť presnosť produktu a znížiť náklady na pracovnú silu, vďaka čomu VMC boli nevyhnutné v modernej výrobe.

Základné vlastnosti zvislých obrábaní centier (VMC)

VMC ponúkajú rôzne funkcie, ktoré ich odlišujú od tradičných metód obrábania. Jednou z kľúčových funkcií je vysoká úroveň presnosti a opakovateľnosti. Automatizovaná povaha VMCS zaisťuje, že časti sa vyrábajú s minimálnym ľudským zásahom, čo znižuje riziko chýb, ktoré sa môžu vyskytnúť pri manuálnych operáciách. VMC sú zvyčajne vybavené pokročilými CNC ovládacími prvkami, ktoré umožňujú sofistikované programovanie, čo uľahčuje navrhovanie a výrobu zložitých častí. Ďalšou pozoruhodnou vlastnosťou je použitie viacerých osí (zvyčajne tri až päť), čo umožňuje VMC vykonávať operácie obrábania z rôznych uhlov, zvýšiť flexibilitu a presnosť. Integrácia automatických meničov nástrojov (ATCS) ďalej zvyšuje účinnosť tým, že umožňuje rýchle výmeny nástrojov počas obrábania cyklov bez manuálneho zásahu, skrátenie časov nastavenia a zlepšenie priepustnosti.

Ako VMC zlepšujú presnosť a povrchovú úpravu

Jednou z hlavných výhod použitia vertikálneho stroje na obrábanie je jeho schopnosť dosiahnuť vysokú presnosť a vynikajúce povrchové povrchové úpravy. Riadiaci systém CNC umožňuje operátorom zadávať podrobné špecifikácie, čo vedie k konzistentnej výrobe dielov s minimálnymi variáciami. VMC sú schopné dosiahnuť tolerancie v rámci mikrónov, vďaka čomu sú ideálne pre priemyselné odvetvia, ktoré vyžadujú kvalitné a presné časti, ako je letectvo a výroba zdravotníckych pomôcok. T Kombinácia konštrukcie tuhých strojov, pokročilých rýchlostí vretena a držiakov precíznych nástrojov pomáha vytvárať hladšie povrchové povrchové úpravy, ktoré by inak vyžadovali ďalšie leštenie alebo dokončovacie operácie. To má za následok menej procesov po odbore, čím sa zníži celkový čas a výrobné náklady.

Úloha VMCS pri znižovaní času nastavenia a zlepšovaní účinnosti

Vertikálne obrábacie centrá zohrávajú významnú úlohu pri znižovaní časov nastavenia, jedným z kritických faktorov, ktoré priamo ovplyvňujú účinnosť výroby. Tradičné metódy obrábania často zahŕňajú viac nastavení, ktoré vyžadujú, aby operátor premiestnil obrobok pre rôzne operácie obrábania, čo vedie k dlhším výrobným časom. VMC však umožňujú dokončenie niekoľkých operácií v jednom nastavení. To eliminuje potrebu premiestnenia, čím sa znižuje pravdepodobnosť chýb spôsobených nesprávnym vyrovnaním alebo opotrebením nástroja. T Integrácia automatických meničov nástrojov (ATC) a upínacích systémov obrobku ďalej zefektívňuje tento proces minimalizáciou prestojov medzi rôznymi krokmi obrábania. Výsledkom je, že VMCS umožňujú výrobcom dosiahnuť rýchlejšie časy obratu, zvyšovať priepustnosť a zvyšovať celkovú účinnosť.

VMC a flexibilita čiastočne výroba

Vertikálne obrábkové centrá sú vysoko univerzálne a môžu sa použiť na výrobu širokej škály častí, od jednoduchých po vysoko komplexné geometrie. Flexibilita VMC spočíva v ich schopnosti vykonávať rôzne operácie, ako je mletie, vŕtanie, poklepanie a nuda, všetko s minimálnym ľudským zásahom. Táto flexibilita ich robí vhodnými pre širokú škálu odvetví vrátane automobilového priemyslu, letectva, lekárskej a elektroniky. VMC dokážu zvládnuť materiály od mäkkých kovov, ako je hliník až po tvrdšie materiály, ako je titán a nehrdzavejúca oceľ. Táto adaptabilita umožňuje výrobcom rozšíriť ponuky svojich výrobkov bez potreby ďalších strojov, optimalizáciu podlahovej plochy a znižovanie kapitálových výdavkov. Schopnosť rýchlo a ľahko upravovať parametre obrábania prostredníctvom softvéru tiež prispieva k flexibilite VMC, čo umožňuje výrobcom rýchlo sa prispôsobiť meniacim sa výrobným požiadavkám.

Automatizácia a VMC: Zjednodušenie výrobných procesov

Automatizácia je integrovaná do moderných vertikálnych obrábajúcich centier prispieva k ich vysokej produktivite. Použitie robotických zbraní na automatické nakladanie a vykladanie dielov, ako aj optimalizáciu založenú na AI pre cesty nástrojov, umožňuje VMC spustiť autonómne bez toho, aby vyžadovalo neustály dohľad. Táto úroveň automatizácie je obzvlášť cenná vo veľkoobjemových výrobných prostrediach, kde minimalizácia ľudskej intervencie môže viesť k významným úsporám nákladov. T Schopnosť monitorovať a upravovať proces obrábania v reálnom čase prostredníctvom sofistikovaných softvérových nástrojov znamená, že výroba môže pokračovať po celom čase s minimálnym ľudským dohľadom, čo nie je možné pri manuálnych procesoch obrábania. Výsledkom sú rýchlejšie výrobné cykly, menej chýb a znížené náklady na pracovnú silu, z ktorých všetky zvyšujú celkovú účinnosť.

Vertikálne obrábkové centrá vo viacerých úlohách

Vertikálne obrábkové centrá sú navrhnuté tak, aby zvládli viac úloh v rámci jedného cyklu obrábania. Vďaka svojim viacjamovým schopnostiam môžu VMC vykonávať celý rad operácií, ako je mletie tváre, tvarovanie, vŕtanie a poklepanie v jednom nastavení. Táto schopnosť viacerých úloh pomáha znižovať potrebu viacerých strojov a nastavení, ktoré sú obzvlášť prospešné v vysoko presných odvetviach, kde si časti vyžadujú početné operácie. Napríklad v automobilovom priemysle sa VMC často používajú na komponenty strojov, ktoré vyžadujú mletie, vŕtanie a poklepanie v jednom cykle, čím sa výrazne znižujú čas a zdroje potrebné na výrobu. Táto schopnosť je kritickým faktorom pri pohybe efektívnosti a zlepšovaní produktivity.

Nákladové výhody VMC vo výrobe

Zatiaľ čo počiatočná investícia do vertikálneho obrábacieho centra môže byť značná, dlhodobé nákladové výhody sú významné. Zníženie nákladov na prácu v dôsledku automatizácie a menšieho množstva manuálnych zásahov robí VMC atraktívnou možnosťou pre výrobcov, ktorí chcú zefektívniť svoje operácie. VMC znižujú odpad z materiálu prostredníctvom svojich možností precízneho obrábania, čo znamená, že pre každú časť je potrebná menej suroviny. To znamená úspory nákladov v materiáloch a spotrebe energie. T Schopnosť vyrábať zložité diely v jednom nastavení znižuje potrebu ďalších zariadení alebo outsourcovaných služieb, čo ďalej znižuje výrobné náklady. V priebehu času vedú zvýšená priepustnosť a znížené prevádzkové náklady k značnej návratnosti investícií.

Budúcnosť vertikálnych obrábajúcich centier vo výrobe

Úloha vertikálnych obrábacích centier vo výrobe sa neustále vyvíja s technológiou. Budúcnosť VMC spočíva vo väčšej integrácii s automatizáciou, umelou inteligenciou (AI) a priemyselným internetom vecí (IIOT). Optimalizačné systémy založené na AI ďalej zlepšia účinnosť obrábania predpovedaním opotrebenia nástroja, úpravou parametrov v reálnom čase a zlepšením celkového riadenia procesu. VMC pravdepodobne začleňujú pokročilejšie funkcie, ako sú prídavné výrobné schopnosti, čo výrobcom umožní vyrábať subtraktívne aj aditívne diely na tom istom stroji. Tieto inovácie umožnia VMC zvládnuť ešte zložitejšie úlohy, čím ďalej upevňujú svoje miesto ako základný kameň modernej výroby.

2. Ako vertikálne obrábanie centra (VMC) znižuje čas nastavenia a zvyšuje priepustnosť

Vertikálne obrábkové centrá (VMC) sú nápomocné pri znižovaní času nastavenia a zvyšovaní priepustnosti v moderných výrobných prostrediach. Schopnosť zefektívniť operácie, minimalizovať potrebu manuálneho zásahu a optimalizovať funkčnosť stroja vedie k podstatnému zvýšeniu efektívnosti výroby. VMC sú navrhnuté tak, aby vykonávali viac úloh v jednom nastavení, znižovali čas strávený pri rekonfigurácii stroja a zabezpečenie rýchlejšieho vyrábania častí s vyššou presnosťou.

Automatizovaný proces nastavenia a znížené manuálne zásahy

Jedným z primárnych spôsobov, ako VMC skracujú čas nastavenia, je ich pokročilé funkcie automatizácie. Tradičné nastavenia obrábania si často vyžadujú významnú manuálnu prácu vrátane procesu nastavovania príslušenstiev, zarovnania častí a preprogramovacích strojov medzi operáciami. Naopak, VMC obsahujú automatizované procesy, ktoré umožňujú operátorom rýchlo načítať diely a začať obrábanie s minimálnym zásahom. Integrácia automatických meničov nástrojov (ATC) a automatického nakladacieho systému dielov znižuje časové operátori, ktorí musia stráviť manuálne nastavením stroja. Akonáhle je úloha naprogramovaná do VMC, systém automaticky upraví parametre a vyberie príslušné nástroje pre danú úlohu. Táto automatizácia eliminuje ľudskú chybu a umožňuje stroju pokračovať v prevádzke bez toho, aby vyžadovalo časté zastavenia, priamo znižuje čas nastavenia a zvyšuje priepustnosť.

Integrácia príslušenstva rýchlej zmeny a systémov nástrojov

VMC často využívajú príslušenstvo a systémy náradia rýchlej zmeny, ktoré výrazne znižujú čas strávený zmenou častí, nástrojov a konfigurácií nastavenia. Pri tradičnom obrábaní môže meniace sa príslušenstvo nástrojov a premiestnenia pre rôzne úlohy trvať značné množstvo času, najmä ak ide o viac krokov. S VMC je proces zjednodušený modulárnym nástrojom a rýchlym zmenám, ktoré je možné vymeniť s minimálnym úsilím. Toto nastavenie umožňuje VMC prejsť medzi rôznymi časťami alebo operáciami obrábania bez toho, aby si vyžadovalo úplnú rekonfiguráciu stroja. Schopnosť používať vopred nastavené knižnice nástrojov znamená, že nástroje môžu byť vopred naprogramované a pripravené na použitie, čím sa ďalej skracuje čas nastavenia medzi cyklami obrábania. Výsledkom je, že výrobcovia sa môžu rýchlo prispôsobiť novým objednávkam alebo variáciám vo výrobných cykloch, čím sa zlepšuje flexibilita a priepustnosť.

Viacxové schopnosti pre súčasné obrábanie operácií

Ďalším významným faktorom pri skrátení času nastavenia je schopnosť VMC vykonávať viacero operácií súčasne s použitím viac ako možností. Tradičné obrábanie často vyžaduje viac strojov na vykonávanie rôznych úloh, ako je vŕtanie, mletie a poklepanie, čo vedie k ďalším časom nastavenia, keď sa časti pohybujú medzi strojmi. Pri VMC je možné v jednom strojovom cykle dokončiť viac operácií bez potreby premiestnenia obrobku. Napríklad 5-os VMC môže strojovo komplexné časti z viacerých uhlov v jednej kontinuálnej prevádzke, čo eliminuje potrebu prenosu a prenosu dielu. To znižuje čas strávený manuálnymi úpravami medzi krokmi, čím sa urýchli výroba. Univerzálnosť VMCS umožňuje výrobcom spracovať širokú škálu typov častí v jednom nastavení, čo priamo vedie k zvýšenej priepustnosti.

Pokročilé ovládacie prvky CNC a efektívnosť programovania

Integrácia pokročilých systémov CNC (počítačové numerické riadenie) je ďalším kľúčovým faktorom pri znižovaní času nastavenia a zlepšovaní priepustnosti. VMC používajú sofistikované riadiace systémy, ktoré umožňujú presné programovanie a doladenie procesu obrábania. Tieto systémy CNC podporujú pokročilé programovacie techniky, ako je optimalizácia nástroje nástrojov, adaptívne ovládanie a úpravy v reálnom čase, ktoré pomáhajú minimalizovať čas nastavenia. Schopnosť programovať VMC ľahko pomocou softvéru CAD/CAM (počítačom podporovaný návrh/výroba pomoci s počítačom) umožňuje operátorom rýchlo zadávať špecifikácie novej časti bez toho, aby si vyžadovali rozsiahly čas nastavenia. M ODERN CNC systémy podporujú používanie vopred naprogramovaných knižníc nástrojov, ktoré automaticky vyvolávajú správne nástroje a parametre obrábania na základe vyrobenej časti, čím sa znižuje potreba časovo náročných manuálnych úprav. Táto efektívnosť programovania nielen skráti čas medzi pracovnými miestami, ale tiež zlepšuje konzistentnosť a presnosť, čo vedie k menšiemu počtu chýb a prepracovania.

Minimalizácia manipulácie s dielmi a zníženie chybového potenciálu

VMC tiež prispievajú k skráteniu času nastavenia minimalizáciou manipulácie s časťami a znížením potenciálu ľudskej chyby. V tradičnom obrábaní prostredí pohybujúce sa časti medzi rôznymi strojmi a operátormi často predstavuje riziko chýb počas premiestnenia, ako je nesprávne vyrovnanie alebo nesprávne použitie nástroja. VMC dokážu spracovať komplexné časti v jednom nastavení, čím sa odstránia potreba prevádzkovateľov manuálne premiestniť časti medzi operáciami. To nielenže urýchľuje tento proces, ale tiež znižuje šance na chyby, pretože časti sú menej pravdepodobné, že sa počas prevodov vyrovnajú alebo poškodia. Vďaka automatizovaným systémom manipulácie s materiálom môžu VMC ďalej zefektívniť proces automatickým nakladaním a vykladaním dielov, čím sa zabezpečí, že ďalšia časť je pripravená na opracovanie bez oneskorení. Táto bezproblémová integrácia operácií znižuje prestoje a zaisťuje nepretržitý tok výroby, čím sa zvyšuje priepustnosť.

Monitorovanie v reálnom čase a spätná väzba pre optimalizované nastavenie

Moderné VMC sú vybavené pokročilými monitorovacími systémami, ktoré poskytujú spätnú väzbu v reálnom čase počas procesov obrábania. Tieto systémy umožňujú operátorom identifikovať potenciálne problémy alebo neefektívnosť v nastavení a vykonávať úpravy za chodu bez zastavenia prevádzky. Napríklad senzory v rámci VMC môžu monitorovať faktory, ako je opotrebenie nástrojov, vibrácie a teplota, poskytujúce cenné údaje, ktoré sa môžu použiť na optimalizáciu podmienok rezania a predchádzanie problémom skôr, ako spôsobia oneskorenie. Toto monitorovanie v reálnom čase nielen zlepšuje celkový proces obrábania, ale tiež pomáha operátorom rýchlo identifikovať a riešiť potenciálne prekážky, čím sa ďalej skracuje časy nastavenia. Schopnosť vykonať úpravy v reálnom čase zaisťuje, že VMC dokáže udržiavať optimálny výkon a priepustnosť, aj keď sa zaoberá zložitými alebo prísnymi tolerančnými časťami.

Flexibilné prepínanie úloh pre zvýšenú priepustnosť

Jednou z významných výhod VMC je ich schopnosť ľahko prepínať medzi rôznymi úlohami alebo typmi dielov, čo zvyšuje flexibilitu a zvyšuje priepustnosť. Pri prechode medzi výrobnými behami si môžu vyžadovať predĺžené prestoje, najmä pri prechode na rôzne typy častí alebo materiálov. S VMC môžu operátori rýchlo prepnúť z jednej úlohy na druhú úpravou programu alebo zmenou nástrojov a príslušenstiev. Tento proces rýchleho prechodu umožňuje výrobcom zvládnuť širšiu škálu požiadaviek na výrobu bez výrazných oneskorení. VMC s meničmi paliet a automatickými upínacími systémami obrobku môžu znížiť prestoje medzi behami, čo umožňuje rýchlejšie prechody a efektívnejšie plánovanie výroby. Táto flexibilita robí VMC vysoko efektívne pre obchody alebo prostredia pracovných miest s rôznymi veľkosťami objednávok a typmi diel, kde sú nevyhnutné rýchle nastavenie a rýchly obrat.

Vylepšené pracovné toky a skrátené dodacie lehoty

Zníženie času nastavenia priamo ovplyvňuje dodacie lehoty, čo je rozhodujúce v odvetviach, ktoré si vyžadujú rýchle výrobné cykly. Minimalizáciou časov nastavenia umožňujú VMC výrobcom vyrábať viac dielov v kratšom čase, čo v konečnom dôsledku znižuje celkové dodacie lehoty pre každý produkt. Schopnosť rýchlo a efektívne strojovo strojy znamená, že výrobcovia môžu splniť rýchlejšie požiadavky zákazníkov, čím sa zlepšuje ich konkurencieschopnosť na trhu. Toto je obzvlášť cenné v odvetviach, v ktorých je kritický čas na trh, napríklad elektronika a výroba automobilov. VMC umožňujú nepretržitú prevádzku, pretože môžu bežať cez noc alebo počas hodín, čo ďalej skracuje dodacie lehoty a zlepšuje účinnosť výroby.

Nákladová efektívnosť zo skrátenej doby nastavenia

Zníženie času nastavenia tiež prispieva k celkovým úsporám nákladov, pretože kratšie časy nastavenia znamenajú menej práce a pre každú výrobnú prevádzku je potrebných menej zdrojov. V tradičnom obrábaní vedú dlhšie nastavenia k vyšším nákladom na pracovnú silu, pretože viac času sa trávi prípravou stroja pre každú novú úlohu. Vďaka VMC je veľká časť tejto práce automatizovaná, čo umožňuje operátorom zamerať sa skôr na monitorovanie procesu ako na manuálne nastavenie stroja. S Časy nastavenia Hortera vedú k zníženiu prestojov, čo znamená, že stroj môže byť v prevádzke dlhšie obdobia, zvyšuje mieru využitia a prispieva k väčšej celkovej produktivite. V priebehu času sa tieto úspory nákladov môžu sčítať, čo robí VMCS vysoko nákladovo efektívne riešenie pre mnoho výrobných prostredí.

3. Vplyv vertikálneho obrábania (VMC) na presnosť a kontrolu kvality

Presnosť a kvalita vyrobenej časti sú rozhodujúce pre jej funkciu, výkon a spoľahlivosť, najmä v odvetviach, ako sú letectvo, zdravotnícke pomôcky, automobilový priemysel a elektronika. Vertikálne obrábkové centrá (VMC) sa stali základnými nástrojmi na dosiahnutie vysokej úrovne presnosti a kontroly kvality pri výrobe komplexných a prísnych častí tolerancie. Integrácia pokročilých technológií, ako sú ovládacie prvky CNC, viac ako osnova a monitorovanie v reálnom čase, výrazne zvýšila schopnosť VMCS pri zlepšovaní presnosti, konzistentnosti a povrchovej úpravy časti. Táto časť bude skúmať, ako VMCS ovplyvňuje presnosť a kontrolu kvality vo výrobných procesoch, čím sa zvýši výstup produktu a celková prevádzková efektívnosť.

Vysoko presné obrábanie schopností vertikálneho obrábania centier (VMC)

Hlavným dôvodom, prečo VMC získali taký význam v presnej výrobe, je ich schopnosť vyrábať diely s mimoriadnou presnosťou. VMC sú schopné dosiahnuť tolerancie v rámci mikrónov, vďaka čomu sú vhodné pre priemyselné odvetvia, ktoré vyžadujú extrémnu presnosť, ako je letecký priestor, automobilový priemysel a lekárska výroba. Vysoká tuhosť VMC v kombinácii s ich pokročilými CNC ovládacími prvkami umožňuje strojovi produkovať časti, ktoré priľnujú k veľmi úzkym rozmerovým špecifikáciám. VMC často používajú vysokokvalitné vretenové motory, presné ložiská a držiaky nástrojov vysokej kvality, aby sa minimalizovali vibrácie a zabezpečili presné pohyby nástrojov. Táto úroveň presnosti sa udržiava počas celého procesu obrábania, čo vedie k častiam, ktoré neustále spĺňajú požadované špecifikácie. Okrem toho schopnosť VMCS fungovať vo viacerých osiach súčasne im umožňuje vytvárať zložité geometrie, ktoré by bolo ťažké alebo nemožné dosiahnuť pri tradičných metódach obrábania, čím sa zvýši presnosť časti.

Zníženie rozmerových variácií prostredníctvom pokročilého CNC riadenia

VMC sú vybavené sofistikovanými kontrolnými systémami CNC, ktoré umožňujú presné programovanie a vykonávanie obrábaní operácií. Tieto systémy CNC riadia pohyb rezných nástrojov a zabezpečujú, aby sa každý krok obrábania vykonal s maximálnou presnosťou. Digitálna kontrola VMCS minimalizuje ľudskú chybu eliminovaním manuálnych úprav a zabezpečením každej časti sa zakaždým vyrába rovnakým spôsobom. Riadiace systémy v VMC môžu ukladať kompenzácie nástrojov, cesty nástrojov a parametre obrábania, ktoré sa dajú automaticky použiť na nasledujúce časti, čím sa zabezpečí konzistentnosť v priebehu výrobných cyklov. V prostrediach s vysokou objemom výroby je táto schopnosť opakovať procesy bez odchýlky rozhodujúca pre udržiavanie rozmerovej integrity a zníženie rýchlosti šrotu. Tento pokročilý riadiaci systém priamo prispieva k zlepšenej presnosti znížením rozmerových variácií počas procesu obrábania, čím sa zabezpečí, že každá časť je konzistentná s pôvodnými konštrukčnými špecifikáciami.

Eliminovanie ľudskej chyby čiastočne výrobou

Jednou z hlavných výhod použitia vertikálneho obrábateľného centra je redukcia ľudskej chyby, ktorá je bežná pri manuálnych alebo poloautomatických obrábaní. VMC používajú počítačové procesy na riadenie takmer všetkých aspektov obrábania, od výberu nástrojov po pohyb pozdĺž osí. Táto úroveň automatizácie znamená, že prevádzkovatelia je menej pravdepodobné, že zavedú chyby, ako sú nesprávne zarovnanie častí, nesprávne nastavenia nástrojov alebo nekonzistentné rýchlosti rezania. Zvýšená automatizácia vo VMCS eliminuje variabilitu, ktorá vyplýva z manuálnych zásahov, čo vedie k konzistentnejším a presnejším častiam. Integrácia dotykových sond a laserových meracích systémov navyše umožňuje kontrolu v reálnom čase počas procesu obrábania, ktorá poskytuje okamžitú spätnú väzbu prevádzkovateľovi. Táto slučka spätnej väzby zaisťuje, že akékoľvek potenciálne problémy sa vyriešia pred dokončením časti, znižuje potrebu prepracovania a minimalizáciu chýb, ktoré by inak ovplyvnili kvalitu produktu.

Úloha obrábania viacerých osí v presnosti a kvalite

VMC sú k dispozícii v rôznych konfiguráciách vrátane 3 osi, 4-osi a 5-osových modelov, z ktorých každý ponúka rôzne schopnosti z hľadiska zložitosti a presnosti obrábania. Schopnosť stroja stroja z viacerých uhlov v jednom nastavení je kľúčovou vlastnosťou, ktorá výrazne zlepšuje presnosť konečného produktu. Napríklad v 5-osi VMC sa obrobok súčasne pohybuje pozdĺž osí X, Y a Z, zatiaľ čo nástroj otáča okolo dvoch ďalších osí, čo umožňuje výrobu zložitých geometrie, ktoré by vyžadovali viac nastavení a strojov v tradičnom obrábaní. Táto mullaxová schopnosť minimalizuje šance na nesprávne vyrovnanie alebo prepracovanie medzi operáciami, čo zlepšuje kvalitu a presnosť časti. Zvrátením komplexných prvkov v jednom kontinuálnom procese VMC zaisťuje, že časť je držaná bezpečne a presne počas celej operácie, čo vedie k vyššej konzistencii a lepšiemu povrchovému povrchu.

Pokročilé systémy nástrojov pre zvýšenú presnosť

VMC sú často vybavené pokročilými nástrojmi nástrojov navrhnutými na zvýšenie presnosti a účinnosti operácií obrábania. Tieto systémy zahŕňajú automatické meniče nástrojov (ATCS), držiteľov presných nástrojov a pokročilé predvolené zariadenia s nástrojmi. Changery nástrojov umožňujú automatické prepínanie medzi rôznymi nástrojmi počas obrábania bez potreby manuálneho zásahu, čím sa zabezpečuje, že každý nástroj je presne umiestnený pre danú úlohu. Držitelia presných nástrojov a kolety držia nástroje na rezy na mieste s minimálnym výnosom, čím sa zabezpečí, že nástroj si zachováva svoju presnosť počas celej prevádzky. Okrem toho moderné VMC integrujú systémy kompenzácie nástrojov, ktoré automaticky kompenzujú opotrebenie nástroja a zabezpečujú, aby rozmery obrábania zostali v priebehu času konzistentné. Táto úroveň presnosti v náradí umožňuje prísnejšie tolerancie a konzistentnejšiu kvalitu v konečných častiach, čím sa znižuje šance na defekty v dôsledku opotrebenia alebo vyrovnania nástroja.

Inšpekcia v reálnom čase a spätná väzba na kontrolu kvality

Kontrola kvality je kritická pri presnom obrábaní a VMC sú vybavené rôznymi inšpekčnými nástrojmi v reálnom čase, ktoré zaisťujú, že časti sú v požadovaných špecifikáciách počas procesu obrábania. Mnoho VMC obsahuje merací zariadenia v procese, ako sú laserové skenovacie sondy alebo dotykové sondy, ktoré merajú rozmery časti, keď sú opracované. Tieto sondy sa používajú na overenie, či je časť rezaná na správnu veľkosť a že všetky vlastnosti sú v tolerancii. Ak sa zistí akákoľvek odchýlka, stroj môže automaticky upraviť svoje operácie, aby sa časť vrátila späť do špecifikácie. Táto spätná väzba v reálnom čase umožňuje nepretržité monitorovanie procesu obrábania, čím sa zabezpečí integrovaná kontrola kvality do každého kroku výroby. Schopnosť vykonať úpravy v reálnom čase bez zastavenia výrobného procesu pomáha znižovať počet chybných častí a minimalizuje potrebu drahých inšpekcií po odbore.

Konzistentnosť povrchovej úpravy a estetickej kvality

Dosiahnutie konzistentného povrchového povrchu je nevyhnutným aspektom presného obrábania a VMC zohrávajú významnú úlohu pri zabezpečovaní výroby častí s hladkým a kvalitným povrchom. Pevná štruktúra VMC v kombinácii s vysokorýchlostným vretenom a presným rezným nástrojom vedie k častiam, ktoré majú konzistentnú povrchovú textúru s minimálnou drsnosťou. V aplikáciách, kde je estetická kvalita dielu rozhodujúca, napríklad v spotrebnej elektronike alebo zdravotníckych pomôckach, je obzvlášť dôležitá schopnosť VMC vytvárať hladké povrchy. VMC sú vybavené programovateľnou kontrolou parametrov rezania, ako je rýchlosť posuvu, rýchlosť vretena a hĺbka rezania, čo umožňuje jemné doladenie na dosiahnutie požadovaného povrchového povrchu. Minimalizáciou opotrebenia nástroja, vibrácií a ďalších faktorov, ktoré môžu negatívne ovplyvniť kvalitu povrchu, VMC zaisťujú, že časti spĺňajú funkčné aj estetické normy.

Zlepšená integrita časti a znížená prepracovanie

Ďalšou kľúčovou výhodou používania vertikálnych obrábajúcich centier v oblasti presnej výroby je schopnosť vyrábať diely, ktoré si vyžadujú menej prepracovania po odbore. Pretože VMC sú schopné produkovať časti na veľmi prísne tolerancie, významne sa zníži pravdepodobnosť defektov, ako sú nesprávne zarovnanie alebo rozmerové chyby. Výsledkom je, že potreba sekundárnych operácií, ako je ručne financovanie alebo manuálna kontrola, je minimalizovaná, čo nielen znižuje celkový čas výroby, ale tiež zlepšuje integritu časti. T Používa nástroje inšpekcií v procese zaisťuje, že akékoľvek chyby alebo nezrovnalosti sú identifikované a opravené na začiatku procesu, čím sa zabráni chybným častiam v dosiahnutí konca výrobnej linky. Toto zníženie prepracovania vedie k vyšším výnosom, nižším výrobným nákladom a rýchlejším časom obratu.

Úloha softvéru pri zvyšovaní presnosti a kontroly kvality

Softvér, ktorý riadi VMCS, zohráva rozhodujúcu úlohu pri zlepšovaní presnosti a kontroly kvality. Moderné VMC sú integrované so systémami Advanced Cam (počítačom podporované výroba) a počítačom (počítačom podporovanými návrhmi), ktoré umožňujú presné programovanie obrábaní operácií. Tieto systémy umožňujú operátorom optimalizovať dráhy nástrojov, minimalizovať rezné sily a vybrať ideálne parametre rezania pre každú operáciu, čím sa zabezpečí, aby sa diely vyrábali s vysokou presnosťou. Okrem toho softvérové nástroje na simuláciu a overovanie umožňujú výrobcom zistiť potenciálne problémy pred začiatkom skutočného obrábania, čím sa znižuje riziko chýb vo výrobnom procese. Použitím softvéru na plánovanie a vykonávanie operácií obrábania môžu výrobcovia zabezpečiť, aby diely spĺňali normy kvality a boli vyrobené efektívne, s minimálnym odpadom.

4. Automatizácia vertikálneho obrábania (VMC): Zvýšenie efektívnosti prostredníctvom inteligentných funkcií

Automatizácia sa stala kľúčovým vodičom vo vývoji výrobných technológií a vertikálne obrábacie centrá (VMC) sú v popredí tejto transformácie. VMC integrovali rôzne inteligentné funkcie a automatizačné systémy, ktoré nielen zvyšujú prevádzkovú efektívnosť, ale tiež zlepšujú presnosť, znižujú náklady na pracovnú silu a zabezpečujú konzistentnú výrobu. Keďže priemyselné odvetvia naďalej požadujú rýchlejšie časy obratu, zníženú ľudskú intervenciu a vylepšenú presnosť, automatizácia VMC poskytuje neoceniteľné riešenie na dosiahnutie týchto cieľov. Integrácia automatizácie vo VMC zahŕňa použitie pokročilých technológií, ako sú robotické zbrane, softvér riadený AI, automatizované meniče nástrojov a monitorovacie systémy v reálnom čase, ktoré všetky prispievajú k výraznému zvýšeniu výrobnej efektívnosti. Táto časť bude skúmať rôzne inteligentné funkcie vo VMC, ktoré revolucionalizujú výrobu a zlepšujú produktivitu.

Úloha automatických meničov nástrojov (ATC) pri zvyšovaní účinnosti VMC

Automatické meniče nástrojov (ATCS) patria medzi najvýznamnejšie automatizačné funkcie vo VMC, ktoré drasticky znižujú manuálnu prácu a zlepšujú účinnosť obrábania. ATC umožňujú VMC automaticky meniť nástroje počas obrábania cyklov bez toho, aby vyžadovali zásah operátora, a tak eliminujú prestoje, ktoré by sa inak vyskytli pri manuálnom prepínaní nástrojov. Táto funkcia automatizácie nielen šetrí čas, ale tiež zlepšuje konzistentnosť, pretože proces zmeny nástroja sa vykonáva s vysokým stupňom presnosti. Systém ATC zvyčajne drží celý rad nástrojov v kolotoče alebo časopise a VMC môže vybrať a zmeniť požadovaný nástroj na základe programovanej operácie obrábania. Táto schopnosť umožňuje VMC manipulovať s viacerými operáciami v jednom cykle, ako je vŕtanie, mletie, poklepanie a nuda, čo ďalej zvyšuje priepustnosť. Zníženie času zmeny nástroja prispieva k zlepšeniu účinnosti tým, že umožňuje nepretržité obrábkové cykly, čo vedie k rýchlejšej výrobe a zníženiu prevádzkových nákladov.

Robotická integrácia pre zvýšenie účinnosti načítania a vykladania

Integrácia robotiky vo VMCS výrazne vylepšila automatizáciu procesov načítania a vykladania dielov. Robotické zbrane alebo automatizované systémy manipulácie s materiálom môžu automaticky načítať surovinu do VMC a po dokončení procesu obrábania odstrániť hotové diely. Táto automatizácia minimalizuje potrebu ľudského zásahu, znižuje náklady na pracovnú silu a potenciál chýb počas manipulácie s časťami. Robotické zbrane sú naprogramované tak, aby presné umiestnili diely na pracovný tajomník a zabezpečili presné umiestnenie pre obrábanie, čo je rozhodujúce pre udržanie presnosti časti. Okrem toho môžu byť robotické systémy synchronizované s VMC, aby fungovali nepretržite, čo umožňuje stroju pracovať cez noc alebo počas hodín mimo špičky bez dohľadu. Táto úroveň automatizácie je obzvlášť prospešná vo veľkoobjemových výrobných prostrediach, kde je potrebné časti rýchlo a efektívne spracovať časti. Automatizáciou manipulácie s dielmi môžu VMC s robotickou integráciou dosiahnuť konzistentnú priepustnosť, skrátiť časy cyklu a optimalizovať celkové využitie stroja.

Monitorovanie a adaptívne riadiace systémy v reálnom čase pre zlepšenú efektívnosť procesu

Monitorovacie systémy v reálnom čase a adaptívne riadiace systémy sú základnými inteligentnými funkciami vo VMC, ktoré pomáhajú optimalizovať procesy obrábania a zabezpečovať konzistentnú kvalitu. VMC sú často vybavené senzormi a fotoaparátmi, ktoré monitorujú rôzne parametre, ako je rýchlosť vretena, rýchlosť posuvu, opotrebenie nástroja a rezné sily. Tieto senzory poskytujú údaje v reálnom čase, ktoré je možné analyzovať, aby sa zistili všetky problémy, ktoré by mohli vzniknúť počas procesu obrábania. Napríklad, ak sa zistí nadmerné opotrebenie nástroja, systém môže automaticky upraviť parametre rezania alebo iniciovať zmenu nástroja, aby sa zabránilo defektom. R Systémy monitorovania EAL-Time umožňujú operátorom prijímať upozornenia na potenciálne problémy, umožňujú proaktívnu údržbu a minimalizovať prestoje. Adaptívne riadiace systémy používajú tieto údaje na dynamické nastavenie procesu obrábania, optimalizáciu podmienok rezania a zlepšenie účinnosti. Tieto systémy zabezpečujú, aby VMC fungovali pri maximálnom výkone, znižovaní odpadu, zlepšovanie kvality dielov a predchádzanie nákladným chybám. Monitorovanie v reálnom čase tiež zaisťuje, že výroba prebieha hladko, dokonca aj pri nepozorovaných operáciách, vďaka čomu sú VMC spoľahlivejšie a efektívnejšie.

Softvér riadený AI na optimalizáciu ciest nástrojov a znižovanie časov cyklu

Umelá inteligencia (AI) sa stala významnou súčasťou moderných VMC, najmä pri optimalizácii operácií obrábania a skráteniu časov cyklu. Softvér zameraný na AI analyzuje návrh časti a generuje najúčinnejšie cesty nástrojov na obrábanie. Tento softvér môže simulovať celý proces obrábania, identifikovať potenciálne problémy, ako sú zrážky nástrojov alebo neefektívne pohyby pred začiatkom skutočného obrábania. Optimalizáciou ciest nástrojov softvér AI znižuje zbytočné pohyby a čas pre rezanie, čo vedie k kratším časom cyklu a zvýšeniu priepustnosti. Systémy AI sa môžu učiť z minulých operácií obrábania a prispôsobiť sa na zlepšenie budúcich procesov, neustále optimalizovať efektívnosť a presnosť. Použitie AI vo VMCS nielen znižuje čas potrebný na stroj na stroj, ale tiež zlepšuje presnosť, pretože softvér sa môže optimalizovať pre minimálne opotrebenie nástrojov a lepšie podmienky rezania. Integrácia AI umožňuje VMC dosiahnuť vyššiu úroveň automatizácie pri zachovaní alebo zlepšovaní kvality dielu.

Integrácia aditívnych výrobných schopností s VMCS

Jednou z najnovších inovácií v automatizácii VMC je integrácia schopností výroby aditív (3D tlač). VMC s hybridnými obrábkovými funkciami kombinujú tradičné subtraktívne obrábanie (mletie, otáčanie) s aditívnou výrobou (3D tlač), aby sa vytvorili komplexné časti, ktoré nemusia byť uskutočniteľné konvenčnými metódami. V týchto hybridných systémoch je VMC vybavený 3D tlačou, ktorá dokáže ukladať vrstvu materiálu podľa vrstvy, čo umožňuje vytváranie zložitých geometrie, ktoré tradičné procesy obrábania nemusia dosiahnuť. Táto integrácia zvyšuje všestrannosť VMC tým, že umožňuje výrobcom vyrábať diely s vysoko komplexnými štruktúrami alebo vnútornými vlastnosťami, ktoré sú ťažké alebo nemožné strojovo strojovo iba pomocou subtraktívnych metód. H YBRID VMC znižujú potrebu sekundárnych operácií, ako je zváranie alebo montáž, pretože časti sa môžu vyrábať pri jednej operácii, čím sa ďalej zvyšuje účinnosť. Kombinácia subtraktívnych a aditívnych výrobných kapacít znižuje výrobné náklady a čas, čím sa zlepšuje celková priepustnosť.

Diaľkové monitorovanie a ovládacie prvky na základe cloudu pre nepretržitú prevádzku

Keď sú VMC viac prepojené, do výrobných operácií sa stále viac integrujú systémy riadenia diaľkového monitorovania a cloudu. Vzdialené monitorovanie umožňuje operátorom prístup k údajom a stavu výkonnosti stroja v reálnom čase z akejkoľvek polohy, poskytuje väčšiu flexibilitu a umožňuje manažérom monitorovať výrobu bez toho, aby boli fyzicky prítomní na podlahe obchodu. Cloudové riadiace systémy umožňujú operátorom vykonávať diaľkové úpravy procesu obrábania a podľa potreby optimalizovať parametre. Tieto systémy tiež poskytujú prediktívne schopnosti údržby, pretože môžu v priebehu času analyzovať údaje stroja a predpovedať, kedy si komponenty pravdepodobne budú vyžadovať údržbu alebo výmenu. Tento prediktívny prístup pomáha vyhnúť sa neplánovaným prestojom a zaisťuje, že výroba prebieha hladko a efektívne. T Schopnosť získať prístup k VMC na diaľku umožňuje výrobcom optimalizovať výrobné plány a minimalizovať čas nečinnosti stroja, čím sa zlepšuje celková prevádzková efektívnosť.

Vylepšené bezpečnostné funkcie prostredníctvom automatizácie vo VMCS

Automatizácia vo VMCS tiež zvyšuje bezpečnosť na pracovisku, ktorá je rozhodujúca vo vysokorýchlostných a vysokoročných prostrediach. Pokročilé bezpečnostné prvky, ako sú automatické systémy dverí, detekcia zrážok a integrované bezpečnostné senzory, pomáhajú chrániť operátorov a zabezpečiť, aby sa proces obrábania bezpečne vykonal. VMC sú často vybavené senzormi, ktoré dokážu zistiť neočakávané pohyby alebo zrážky, čím sa spúšťajú automatické zastávky alebo úpravy, aby sa zabránilo poškodeniu stroja alebo zranenia prevádzkovateľom. Automatizované meniče nástrojov a robotické zbrane znižujú potrebu prevádzkovateľov manuálne zasahovať do procesu obrábania, čím minimalizujú riziko nehôd. Zvýšené schopnosti automatizácie a diaľkového monitorovania tiež znižujú potrebu, aby operátori boli fyzicky prítomní počas operácií obrábania, čo umožňuje kontrolovanejšie prostredie a bezpečnejšie pracoviská. Výsledkom je, že výrobcovia môžu zabezpečiť, aby ich stroje aj zamestnanci bezpečne fungovali, čím sa zníži pravdepodobnosť nehôd na pracovisku a zlepšuje produktivitu.

Inteligentná údržba a prediktívna analýza pre znížené prestoje

VMC sú teraz vybavené inteligentnými systémami údržby, ktoré využívajú prediktívnu analýzu na minimalizáciu prestojov a zníženie nákladov na údržbu. Analýzou údajov z rôznych senzorov a komponentov môžu prediktívne systémy údržby určiť zdravie stroja a predpovedať, kedy je potrebná údržba skôr, ako dôjde k zlyhaniu. Tieto systémy analyzujú faktory, ako je teplota vretena, úrovne vibrácií a opotrebenie nástroja, a pri potrebnej údržbe generujú výstrahy. Ak sa výrobcovia aktívne riešia problémy s údržbou, môžu sa vyhnúť nákladným neplánovaným prestojom a predĺžiť životnosť svojich VMC. T Používa prediktívnu údržbu zaisťuje, že sú súčasti obsluhované v optimálnom čase, zabraňuje nákladným opravám a udržiava vysokú úroveň výkonu stroja. Výsledkom je zlepšená spoľahlivosť stroja, vyššia dostupnosť a výrazné zníženie nákladov spojených s núdzovými opravami a neočakávaným zastavením výroby.

Zlepšená energetická účinnosť prostredníctvom automatizovaného riadenia energie

VMC vybavené funkciami Smart Automation tiež prispievajú k energetickej účinnosti, čo je čoraz dôležitejšie pri znižovaní prevádzkových nákladov a plnení cieľov udržateľnosti. Mnoho moderných VMC je navrhnutých tak, aby optimalizovala spotrebu energie úpravou využitia energie stroja na základe prevádzkových potrieb. Automatizované systémy správy výkonu monitorujú využitie stroja a automaticky upravujú nastavenia energie v neproduktívnych časoch, napríklad počas voľnobežných období alebo medzi zmenami nástrojov. Tým sa znižuje odpad z energie a znižuje náklady na elektrinu, čo môže byť významné v prostredí s vysokou objemom výroby. E VMC-efektívne VMC spoločnosti Nergy prispievajú k úsiliu o udržateľnosť znížením celkového environmentálneho vplyvu výrobných operácií, čo je v súlade s cieľmi sociálnej zodpovednosti podnikov (CSR).

5. Všestrannosť vertikálneho obrábania (VMC) v zložitej výrobe dielov

Vertikálne obrábkové centrá (VMC) sa oslavujú pre svoju všestrannosť, najmä pokiaľ ide o obrábanie zložitých častí so zložitými geometriou. Schopnosť vykonávať viac operácií, ako je mletie, vŕtanie, nuda a poklepanie, všetko v rámci jedného nastavenia, robí VMCS nevyhnutné v modernom výrobnom prostredí. VMC sa neobmedzujú iba na jednoduché diely, ale vynikajú pri obrábaní komponentov so zložitými vlastnosťami, prísnymi toleranciami a viacerými povrchmi. Univerzálnosť VMC im umožňuje prispôsobiť sa širokej škále odvetví vrátane leteckého priemyslu, automobilového priemyslu, zdravotníckych pomôcok a tvorby plesní. Táto časť bude skúmať rôzne aplikácie a schopnosti VMC vo výrobe komplexných častí, pričom zdôrazní ich úlohu pri zlepšovaní efektívnosti, presnosti a flexibility výroby.

Viacxové schopnosti pre zložité geometrie

Jednou z definujúcich vlastností VMC je ich schopnosť vykonávať obrábkové operácie vo viacerých osiach. Tradičné 3-osové obrábkové centrá sú obmedzené na pohyb pozdĺž osí X, Y a Z, ktoré sú vhodné pre základné tvary dielov. Zložitejšie časti so zložitými geometriami však vyžadujú ďalšie osi pohybu na dosiahnutie presnosti. VMC vybavené 4, 5 alebo dokonca 6 osami umožňujú obrábanie z viacerých uhlov v jednom nastavení, čo eliminuje potrebu preorientácie alebo premiestnenia obrobku. Táto schopnosť je nevyhnutná na vytváranie častí, ktoré majú nepravidelné obrysy alebo viac tvárí, ktoré je potrebné opracovať s prísnymi toleranciami. Napríklad 5-os VMC dokáže priviesť turbínovú čepeľ v jednom kontinuálnom nastavení, čo by inak vyžadovalo viac strojov a zložité prenosy dielov. Táto mullaxová obrábacia schopnosť zaisťuje, že diely sa vyrábajú s vysokou presnosťou a konzistenciou a zároveň skracujú čas nastavenia a potenciál nesprávneho vyrovnania medzi operáciami.

Presnosť vo výrobe komplexných leteckých komponentov

Letecký priemysel vyžaduje časti s extrémne prísnymi toleranciami a zložitými geometriami, vďaka čomu sú VMC zásadným nástrojom na výrobu vysoko presných komponentov. Komponenty, ako sú lopatky turbíny motorov, podvozok a konštrukčné rámce, vyžadujú presné obrábanie, aby sa zabezpečilo, že spĺňajú prísne výkonnostné a bezpečnostné normy. VMC vybavené pokročilými ovládacími prvkami CNC a viaczáciou môžu tieto komponenty produkovať s vysokou úrovňou presnosti, čím sa zabezpečí, aby všetky vlastnosti, ako sú otvory, sloty a obrysy, opracované podľa presných špecifikácií. Schopnosť stroja komplexných funkcií v jednom nastavení bez potreby preorientácie významne znižuje riziko nesprávneho vyrovnania časti, čo je rozhodujúce pri výrobe letectva. Okrem toho VMC vybavené vysoko presný vreteny a tuhé štruktúry minimalizujú vibrácie a vychýlenie nástrojov, čím zabezpečujú konzistentnú kvalitu dielcov počas procesu obrábania. Univerzálnosť VMCS vo výrobe letectva umožňuje výrobu širokého spektra komponentov s výnimočnou presnosťou, čím sa znižuje potreba ďalších operácií, ako je ručne financovanie alebo leštenie.

Prispôsobenie pre výrobu zdravotníckych pomôcok

Odvetvie zdravotníckych pomôcok často vyžaduje časti, ktoré sú zložité a vysoko presné, ako sú implantáty, chirurgické prístroje a diagnostické nástroje. VMC sú ideálne pre tento typ výroby vhodný kvôli ich schopnosti zvládnuť rôzne materiály vrátane titánu, nehrdzavejúcej ocele a vysoko výkonných plastov. Univerzálnosť VMC umožňuje výrobcom produkovať komplexné lekárske komponenty so zložitými vnútornými znakmi, ako sú kanály pre prietok tekutín alebo mikroúrové otvory pre presné armatúry. Presné možnosti obrábania VMC zaisťujú, že lekárske časti sa vytvárajú podľa presných špecifikácií, pričom spĺňajú prísne normy kvality potrebné pre lekárske aplikácie. VMC môžu byť tiež vybavené rôznymi možnosťami nástrojov, ako sú koncové mlyny, vŕtačky a sondy s malými priemermi, ktoré sú nevyhnutné na obrábanie jemných lekárskych častí s minimálnym rizikom poškodenia. T Automatizovaný charakter VMC znižuje ľudskú chybu, čím sa zabezpečuje, aby sa diely vyrábali dôsledne a s minimálnou variáciou. Táto schopnosť vytvárať prispôsobené a zložité diely efektívne robí VMC neoceniteľné v priemysle zdravotníckych pomôcok.

Vytváranie a matrice s VMCS

Vytváranie plesní a matiny je zložitý a presný proces, ktorý si vyžaduje schopnosť strojovo stroju s vysokou toleranciou so zložitými vlastnosťami, ako sú dutiny, kanály a chladiace otvory. VMC sa široko používajú pri výrobe foriem a matríc pre rôzne priemyselné odvetvia vrátane plastov, automobilov a elektroniky. Schopnosť strojovo zložitých geometrie s viacerými povrchmi v jednom nastavení významne znižuje čas výroby a riziko nesprávneho vyrovnania počas procesu obrábania. VMC s kapacitou 5 osi sú obzvlášť užitočné pri tvorbe plesní, pretože dokážu strojovo zložité dutiny plesní s vysokou presnosťou, čím sa zabezpečuje, že konečný produkt spĺňa požadované špecifikácie. Univerzálnosť VMC vo formách a výrobe diel sa tiež rozširuje na používanie pokročilých rezných nástrojov, ako sú vysokorýchlostné frézovacie nožnice, ktoré umožňujú presné obrábanie kalených materiálov. Vďaka svojej schopnosti zvládnuť drsné aj dokonalé operácie poskytujú VMC zefektívnené riešenie pre tvorcov plesní a makroštičiek, čím sa znižuje potreba ďalších zariadení a zlepšuje celkovú účinnosť.

Vysokorýchlostné obrábanie pre komplexné automobilové diely

V automobilovom priemysle naďalej rastie dopyt po zložitých, ľahkých a vysoko výkonných komponentoch. VMC zohrávajú rozhodujúcu úlohu pri výrobe zložitých automobilových častí, ako sú bloky motora, hlavy valcov a komponenty prevodovky, ktoré si vyžadujú presné obrábanie a tesné tolerancie. VMC vybavené vysokorýchlostnými vretenámi a rýchlymi meničmi nástrojov umožňujú výrobcom stroj na strojové vozidlá pri rýchlejších rýchlostiach pri zachovaní vysokej presnosti. Schopnosť vykonávať drsné aj dokončovacie operácie na tom istom stroji zaisťuje, že diely sa vyrábajú efektívne a s minimálnym časom cyklu. Viacosové schopnosti VMCS umožňujú výrobu komplexných prvkov, ako sú viacrozmerné diery, drážky a vrecká, v jednom nastavení, znižujú potrebu ďalších nastavení a minimalizujú šance na nesprávne vyrovnanie. Táto vysokorýchlostná obrábková schopnosť umožňuje výrobcom automobilov spĺňať požiadavky na rýchle výrobné cykly pri zachovaní požadovanej kvality a presnosti.

Všestrannosť v spracovaní materiálov pre komplexný návrh súčasti

Jedným z kľúčových aspektov všestrannosti VMC je ich schopnosť zvládnuť širokú škálu materiálov, od mäkkých kovov, ako je hliník až po tvrdšie materiály, ako je nehrdzavejúca oceľ, titán a Inconel. Táto schopnosť spracovať rôzne materiály umožňuje používanie VMC v rôznych odvetviach, vrátane letectva, automobilového priemyslu, lekárskeho a obrany, z ktorých každý môže vyžadovať časti vyrobené z rôznych materiálov s rôznymi vlastnosťami. Univerzálnosť VMC sa tiež rozširuje na obrábanie kompozitných materiálov, ktoré sa čoraz viac používajú v odvetviach, ako sú letecký priestor a výroba automobilov. VMC vybavené špecializovanými stratégiami nástrojov a rezania dokážu zvládnuť jedinečné výzvy, ktoré predstavujú kompozitné materiály, ako je orientácia vlákien a vrstvenie materiálu, pričom si zachovávajú prísne tolerancie a povrchové úpravy. Táto adaptabilita v spracovaní materiálov zaisťuje, že VMC môžu produkovať zložité časti pre širokú škálu aplikácií, a to všetko pri zachovaní vysokej presnosti a integrity časti.

Flexibilná výroba a výroba s nízkym objemom

Zatiaľ čo VMC sú často spojené s veľkoobjemovou výrobou, ich všestrannosť ich robí aj ideálnymi pre flexibilné výrobné systémy (FMS) a nízkoobjemové výroby. V odvetviach, kde sa návrhy produktov neustále vyvíjajú, výrobcovia potrebujú stroje, ktoré sa môžu ľahko prispôsobiť novým dielom a rýchlo prepínať medzi rôznymi výrobnými behami. VMC s pokročilým programovaním CNC a automatizovanými meničmi nástrojov umožňujú rýchle časy na prechod medzi rôznymi úlohami, čo umožňuje výrobcom efektívne produkovať nízkoobjemové a vysoko presné diely. Schopnosť programovať a preprogramovať VMC s minimálnymi prestojmi znamená, že výrobcovia môžu rýchlo reagovať na zmenu požiadaviek alebo špecifikácií zákazníkov. Táto flexibilita je obzvlášť cenná v odvetviach, ako je letecký priestor a automobilový priemysel, kde sa na testovanie alebo obmedzené výrobné cykly často vyžadujú prototypy a vlastné diely. VMC umožňujú výrobcom udržiavať vysokú úroveň presnosti a konzistentnosti aj v prostrediach s nízkym objemom výroby.

Integrácia viacúčelových schopností vo VMC

Moderné VMC sa čoraz viac navrhujú s možnosťami viacerých úloh, čo výrobcom umožňuje kombinovať viac operácií, ako je otáčanie, mletie a vŕtanie na tom istom stroji. Táto integrácia znižuje potrebu viacerých strojov, zjednodušuje výrobný proces a znižuje čas a náklady spojené s manipuláciou a nastavením časti. Viacúčelové VMC môžu vykonávať operácie, ako napríklad zapnutie rotačných tabuliek alebo používanie živých nástrojov na funkcie stroja, ktoré by tradične vyžadovali samostatný sústruh. Táto schopnosť vykonávať viac úloh v jednom nastavení nielen znižuje potrebu prenosov časti, ale tiež zlepšuje presnosť časti eliminovaním potenciálu nesprávneho vyrovnania medzi rôznymi strojmi. Viacúčelové VMC sú obzvlášť prospešné pre výrobu komplexných častí, ktoré vyžadujú viacnásobné obrábanie, ako sú prevodové stupne, hriadele a ventily, a to všetko v jednom strojovom cykle.

Poštroje a vylepšené povrchové povrchové úpravy

VMC sú schopné vyrábať vysokokvalitné povrchové povrchové úpravy, ktoré znižujú potrebu ďalších procesov post-machinovania. Presnosť VMC zaisťuje, že časti sa vyrábajú s minimálnymi defektmi, čo znamená, že na dokončenie operácií, ako je leštenie, deburovanie alebo brúsenie, je potrebný menší čas a úsilie. Schopnosť produkovať hladké povrchové povrchové úpravy priamo zo stroja bez potreby rozsiahlych operácií ručne dokončovania je obzvlášť prospešná v odvetviach, ako je výroba zdravotníckych pomôcok, kde je zásadná integrita povrchu. VMC vybavené vysokorýchlostnými vretenymi a pokročilými nástrojmi na rezanie umožňujú výrobcom dosiahnuť vynikajúce povrchové úpravy, znižujú potrebu sekundárnych operácií a zlepšujú celkovú produktivitu. Táto schopnosť je nevyhnutná pre priemyselné odvetvia, ktoré si vyžadujú prísne tolerancie a kvalitné povrchové povrchy v zložitých častiach.